Khi thực hiện các giải pháp Hiệu quả tài nguyên và Sản xuất sạch hơn (RECP) với những thay đổi cải tiến kỹ thuật từ đơn giản đến đầu tư lớn, Công ty TNHH Vật liệu Nam châm Shin-Etsu Việt Nam (100% vốn Nhật Bản, thuộc KCN Deep C – Hải Phòng) đã tiết kiệm hơn 5 tỷ đồng mỗi năm và giảm hơn 2.000 tấn CO₂ phát thải, trở thành một trong những doanh nghiệp tiêu biểu khi áp dụng mô hình Khu công nghiệp sinh thái (KCNST) tại Việt Nam.

Doanh nghiệp quy mô lớn trong lĩnh vực nam châm đất hiếm

Thành lập từ năm 2011 với tổng vốn đầu tư gần 450 triệu USD, Shin-Etsu Việt Nam hiện vận hành 3 nhà máy trên diện tích hơn 200.000 m², sử dụng 2.159 lao động.

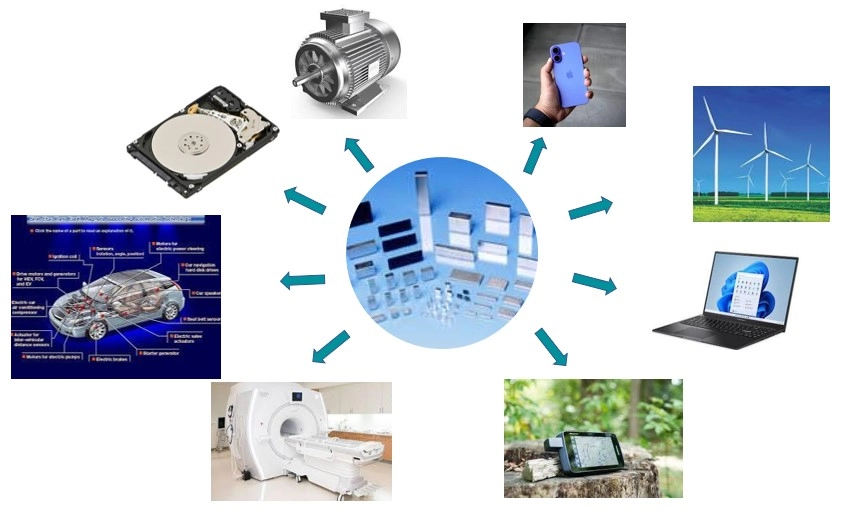

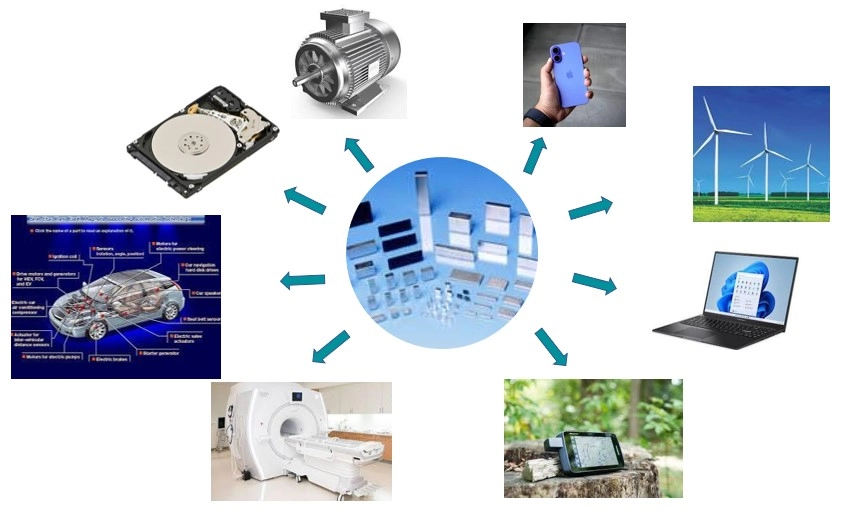

Doanh nghiệp chuyên sản xuất nam châm đất hiếm, một vật liệu thiết yếu trong các ngành công nghiệp: động cơ, ô tô, thiết bị điện tử, năng lượng gió và y tế.

Sản phẩm của Shin-Etsu Việt Nam và ứng dụng trong đời sống.

Từ sự “nghi ngờ” ban đầu đến thay đổi mang tính bước ngoặt

Năm 2022 khi dự án “Triển khai KCN sinh thái tại Việt Nam theo hướng tiếp cận từ Chương trình KCNST toàn cầu” do Cục Kinh tế Liên bang Thụy Sĩ (SECO) tài trợ và Tổ chức Phát triển Công nghiệp Liên hợp quốc (UNIDO) phối hợp Bộ Kế hoạch và Đầu tư triển khai gửi lời mời, lãnh đạo người Nhật của Shin-Etsu Việt Nam từng cho rằng nhà máy đã tối ưu theo triết lý Kaizen suốt nhiều năm và khó có thêm cơ hội để cải tiến.

Theo bà Nguyễn Thị Liên, phụ trách Môi trường – Sức khỏe – An toàn (EHS. HOS) của công ty, phải mất hơn hai tháng thuyết phục, lãnh đạo công ty mới đồng ý cho nhóm chuyên gia tới khảo sát với điều kiện rất hạn chế.

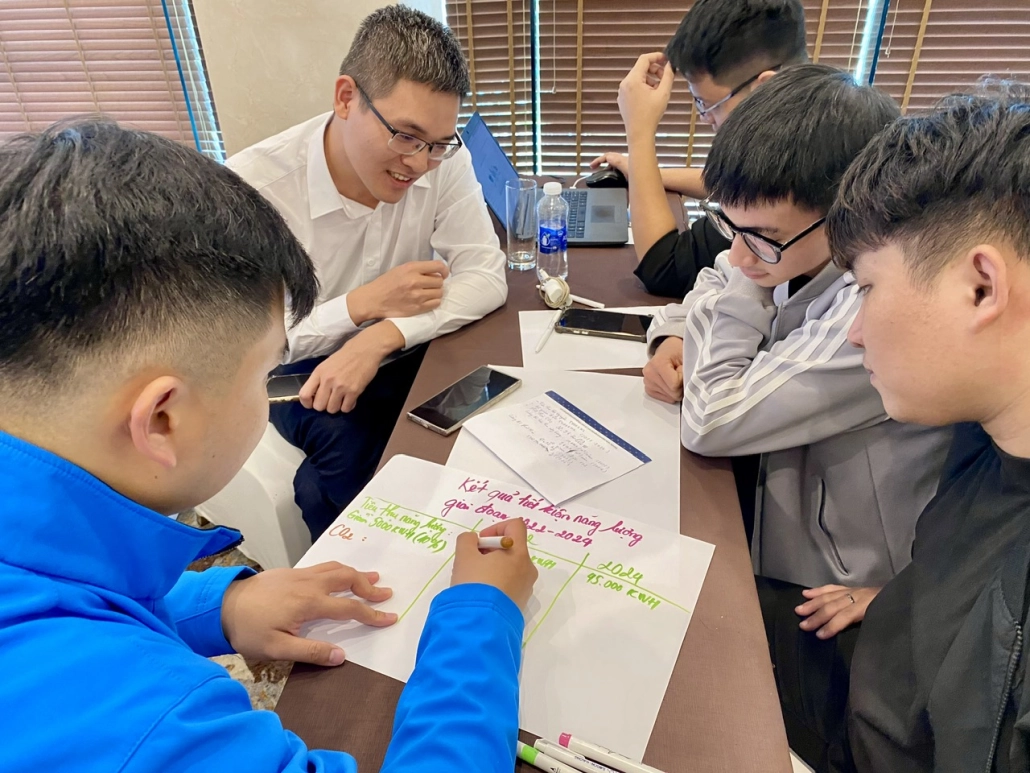

Bà Nguyễn Thị Liên – Cán bộ phụ trách Môi trường – Sức khỏe – An toàn của Shin-Etsu Việt Nam chia sẻ tại Khóa đào tạo chuyên gia sản xuất bền vững của Bộ Công Thương được tổ chức tại Quảng Ninh tháng 11/2025.

Tuy nhiên, chỉ sau 3 ngày khảo sát, đoàn công tác do chuyên gia Đinh Mạnh Thắng (VNCPC) dẫn dắt đã chỉ ra 21 giải pháp tiết kiệm khả thi trong hoạt động tiêu thụ điện, nước và quản lý nội vi.

Khoản tiết kiệm vượt kỳ vọng

Ngay trong năm 2022, Shin-Etsu đã triển khai 19/21 giải pháp, tổng mức đầu tư 200.520 USD.

Kết quả mang lại hoàn toàn bất ngờ:

- Tiết kiệm 257.000 USD/năm (tương đương hơn 5 tỷ VNĐ)

- Cắt giảm 2.031 tấn CO₂ phát thải ra môi trường

- Cải thiện điều kiện làm việc và chỉ số vận hành của nhà máy

Điều đáng chú ý là nhiều giải pháp rất đơn giản nhưng hiệu quả cao, như:

- Cài đặt điều hòa ở mức 26°C;

- Tăng cường bảo dưỡng công nghiệp: sửa chữa rò rỉ bẫy hơi, vệ sinh lọc gió máy nén khí, tấm lọc điều hòa…;

- Thông gió phòng máy nén khí;

- Điều chỉnh lưu lượng nước tại khu rửa tay…

Theo bà Liên, “Những cải tiến tưởng như nhỏ bé lại mang đến hiệu quả vượt xa kỳ vọng. Đây cũng là yếu tố giúp công ty đáp ứng tiêu chuẩn môi trường khắt khe của khách hàng EU, Hoa Kỳ”.

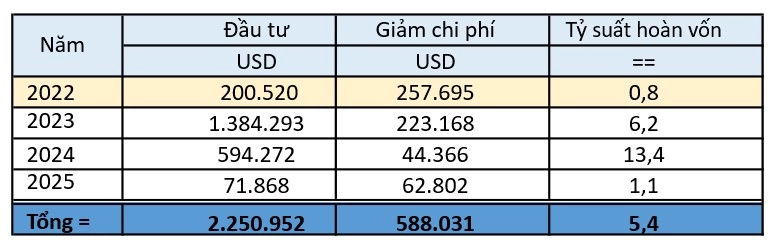

Tiếp tục đầu tư mạnh mẽ nhờ niềm tin vào hiệu quả cải tiến

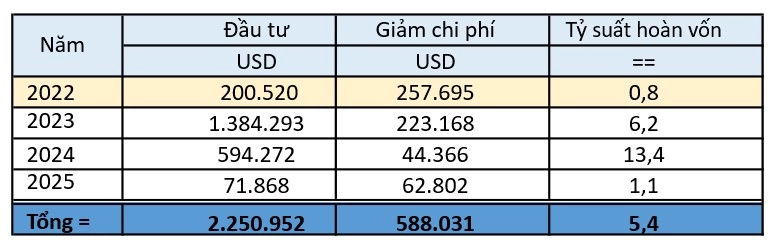

Giai đoạn 2023 – 2025, Shin-Etsu Việt Nam tiếp tục đầu tư hơn 2 triệu USD cho các giải pháp RECP, chỉ tính riêng năm 2023, con số này là gần 1,4 triệu USD để mua sắm máy móc trang thiết bị mới trong đó có 4 máy nén khí. Các khoản đầu tư này được đánh giá có tỷ suất hoàn vốn (ROI) cao và góp phần nâng cao hiệu suất sản xuất.

Vốn đầu tư và tiết giảm chi phí tại Shin-Etsu qua các năm khi áp dụng các giải pháp RECP.

Cũng trong giai đoạn này, Shin-Etsu Việt Nam tiếp tục triển khai 35 giải pháp RECP, tối ưu hoá sâu hơn nữa toàn bộ dây chuyền.

Thành công của Shin-Etsu Việt Nam được xem là minh chứng rõ ràng cho thấy: RECP không chỉ bảo vệ môi trường, mà còn tạo ra giá trị kinh tế rất cụ thể cho doanh nghiệp.

| Dự án KCNST – bệ phóng cho sản xuất bền vững tại Việt Nam

Dự án “Triển khai KCNST tại Việt Nam theo hướng tiếp cận từ Chương trình KCNST toàn cầu” (2020 – 2024) do SECO tài trợ, UNIDO và Bộ KH&ĐT phối hợp thực hiện, hướng tới mục tiêu:

- Nâng cao năng suất và hiệu quả sử dụng tài nguyên

- Cải thiện hiệu quả kinh tế – xã hội – môi trường của doanh nghiệp

- Góp phần thúc đẩy sản xuất bền vững tại Việt Nam.

KCN Deep C và KCN Amata cùng hơn 100 doanh nghiệp tham gia dự án đã ghi nhận nhiều kết quả tích cực. |

VNCPC

TS Lê Xuân Thịnh trong phần hỏi đáp cùng doanh nghiệp.

TS Lê Xuân Thịnh trong phần hỏi đáp cùng doanh nghiệp.